En Claitec trabajamos con un fuerte compromiso medioambiental, convencidos de que las empresas son piezas claves para que las sociedades sean más responsables con su entorno. Por eso, nuestros sistemas de calidad y gestión ambiental están certificados conforme con los requisitos de la norma ISO 9001:2015 y 14001:2015 para las actividades de diseño, desarrollo y comercialización de sistemas de seguridad para la protección de personas.

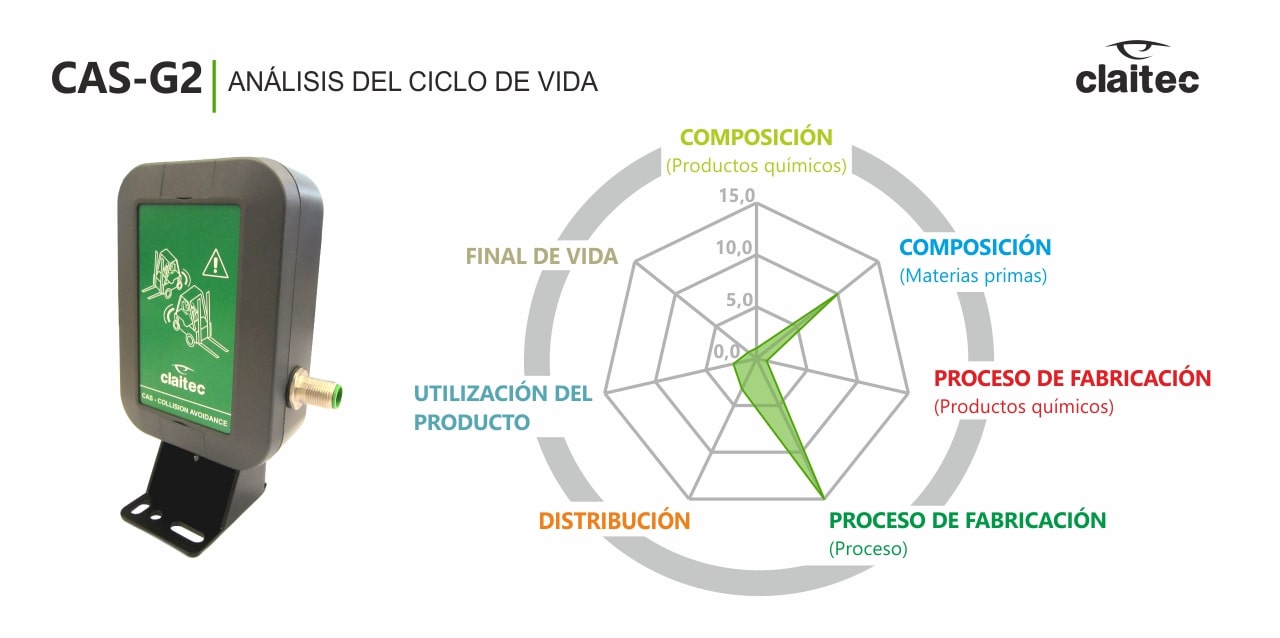

Y, en ese marco, en esta entrada queremos contarles sobre el análisis del ciclo de vida que realizamos sobre cada una de nuestras soluciones, buscando evaluar los diferentes procesos por los que pasa todo producto y además encontrar puntos de mejora en su gestión ambiental, apuntando a que generen el menor impacto posible.

¿En qué consiste el análisis del ciclo de vida de un producto?

Se trata del análisis detallado de cada una de las fases por la que atraviesa cualquier solución, de modo de detectar si genera o no impacto ambiental. En un producto tipo, las fases que se analizan son:

- Composición (productos químicos y materias primas)

- Proceso de fabricación (productos químicos y proceso)

- Distribución

- Utilización del producto

- Final de vida

En el primer paso –la composición– se analizan qué materias primas y productos químicos se utilizan para la elaboración de la solución, y se observa, por ejemplo, si son reciclables y si es materia prima nueva, reciclada o no reciclada, y si hay algún elemento que se pueda ajustar o sustituir, eligiendo una opción más ecológica, o si hay productos que se pueden usar en menor cantidad, entre otras variables.

Luego, en el proceso de fabricación, se analiza si se trata de procesos certificados o no, y se evalúa su impacto ambiental. A veces se pueden implementar mejoras, mientras que, en otros casos, por ejemplo, en situaciones de fabricaciones tercerizadas, es más complejo implementar cambios.

Posteriormente llega el turno de la distribución, paso para el cual, en todos los casos, Claitec determina el tipo de embalaje del producto, el material que se utiliza y qué cantidad del mismo es necesaria. Además, se pone atención en el medio de transporte a usar, y se pueden llegar a establecer condiciones y/o recomendaciones para que esta etapa sea lo más eficiente posible y respetuosa con el medio ambiente.

Pasada esa fase, se realiza el análisis de la utilización del producto. Claitec tiene una influencia parcial en esta etapa, ya que puede controlar el posible impacto cuando diseña las soluciones, pero no tanto cuando el cliente hace uso de las mismas. Más allá de eso, igualmente se busca atender cómo son utilizados nuestros productos, con qué energías se ven provistos nuestros clientes y qué cuidado ambiental se tiene, de modo de aconsejar y acompañar en un camino hacia un uso más responsable.

Por último, llega el turno de la etapa conocida como “final de vida” del producto, que tiene que ver con la gestión que se hace de las herramientas una vez que pasan a considerarse residuos. En tal sentido, Claitec cumple con toda la normativa vigente vinculada a la gestión de residuos de aparatos eléctricos y electrónicos, y además la empresa es miembro del SIG ECO-RAEE, que facilita puntos de recogida de residuos RAEE y controla su gestión.

Si quieres saber más sobre el ciclo de vida de los productos, por consultas puntuales sobre este tema o para tener más información sobre nuestras soluciones, no dudes en contactarnos, ¡estamos para ayudarte!